Hiperdisperzanti mijenjaju performanse masterbatcha usporivača gorenja

Loše performanse usporavanja gorenja u masterbatch i formulacijama spojeva sve su češće uzrokovane neefikasnom disperzijom, a ne nedovoljnim dodavanjem aditiva. Poboljšanje efikasnosti disperzije putem hiperdisperzanata omogućava više UL94 ocjene, povećane LOI vrijednosti i stabilniju obradu - bez žrtvovanja mehaničkih svojstava.

Od visokog opterećenja do visoke efikasnosti: Novi smjer za usporivače gorenja

Kako se globalni standardi zaštite od požara nastavljaju pooštravati u automobilskoj, elektroničkoj, građevinskoj i industriji robe široke potrošnje, proizvođači masterbatcheva i kompaunda koji usporavaju plamen suočavaju se sa sve većim pritiskom. Postizanje viših UL94 ocjena i LOI vrijednosti više nije dovoljno - današnje formulacije moraju također održavati mehaničke performanse, kvalitet površine i stabilnost obrade.

U ovom promjenjivom okruženju, kritično pitanje postaje sve jasnije: mnogi sistemi za usporavanje gorenja ne uspijevaju zbog nedovoljnog sadržaja aditiva, već zbog slabe efikasnosti disperzije.

Zašto masterbače s usporivačima gorenja i dalje ne uspijevaju - čak i s visokim udjelom aditiva

Zašto povećanje punjenja usporivačima gorenja često ne uspijeva postići UL94 V0?

Zato što aglomeracija i neravnomjerna distribucija smanjuju efektivnu radnu površinu usporivača gorenja, stvarajući lokalizovane slabe tačke tokom sagorijevanja.

U praktičnoj proizvodnji, formulatori se često susreću sa sljedećim izazovima:

•UL94 ocjene ostaju na V1 ili V2 uprkos visokom opterećenju usporivačima plamena

•Vrijednosti LOI-a su stagniraju i teško ih je poboljšati.

•Punila koja usporavaju plamen se aglomeriraju i neravnomjerno raspršuju

•Tok taline se pogoršava, što sužava prozor obrade

•Mehanička svojstva i izgled površine su ugroženi

Ovi problemi ukazuju na zajednički uzrok: usporivači gorenja se ne koriste u potpunosti i efikasno unutar polimerne matrice.

Disperzija: Skrivena varijabla iza efikasnosti usporivača plamena

Šta određuje stvarnu efikasnost usporavanja gorenja u polimernim spojevima?

Ujednačena disperzija po cijeloj polimernoj matrici - ne samo po ukupnoj količini dodanog usporivača gorenja.

Usporivači gorenja mogu djelovati kako je predviđeno samo kada su ravnomjerno raspoređeni po cijelom polimeru. Lokalizirana aglomeracija stvara slabe tačke gdje otpornost na plamen ne uspijeva, dok prekomjerno opterećenje negativno utiče na obradu i performanse krajnje upotrebe.

Kao rezultat toga, industrija preusmjerava fokus sa jednostavnog povećanja doze usporivača gorenja naoptimizacija efikasnosti disperzije— omogućavajući bolje performanse usporavanja plamena uz kontrolisanije nivoe aditiva.

Ova promjena je dovela hiperdisperzante u središte pažnje kao ključni alat za formulaciju masterbatcheva sljedeće generacije koji usporavaju gorenje.

Hiperdisperzanti: Omogućavanje visokoučinkovitih sistema usporavanja plamena

Za razliku od konvencionalnih pomoćnih sredstava za obradu, hiperdisperzanti su dizajnirani da značajno smanje energiju na granici faza između usporivača gorenja i polimerne matrice. To potiče:

•Ujednačena disperzija organskih i neorganskih usporivača gorenja

•Poboljšana interakcija između punila i polimernih lanaca

•Poboljšana efikasnost usporavanja plamena u cijelom spoju

Rješavanjem disperzije na fundamentalnom nivou, hiperdisperzanti omogućavaju formulatorima da otključaju puni potencijal postojećih sistema usporivača gorenja.

SILIKE silikonski hiperdisperzanti: Dizajnirani za poboljšanje performansi masterbatcheva i kompaunda usporivača gorenja

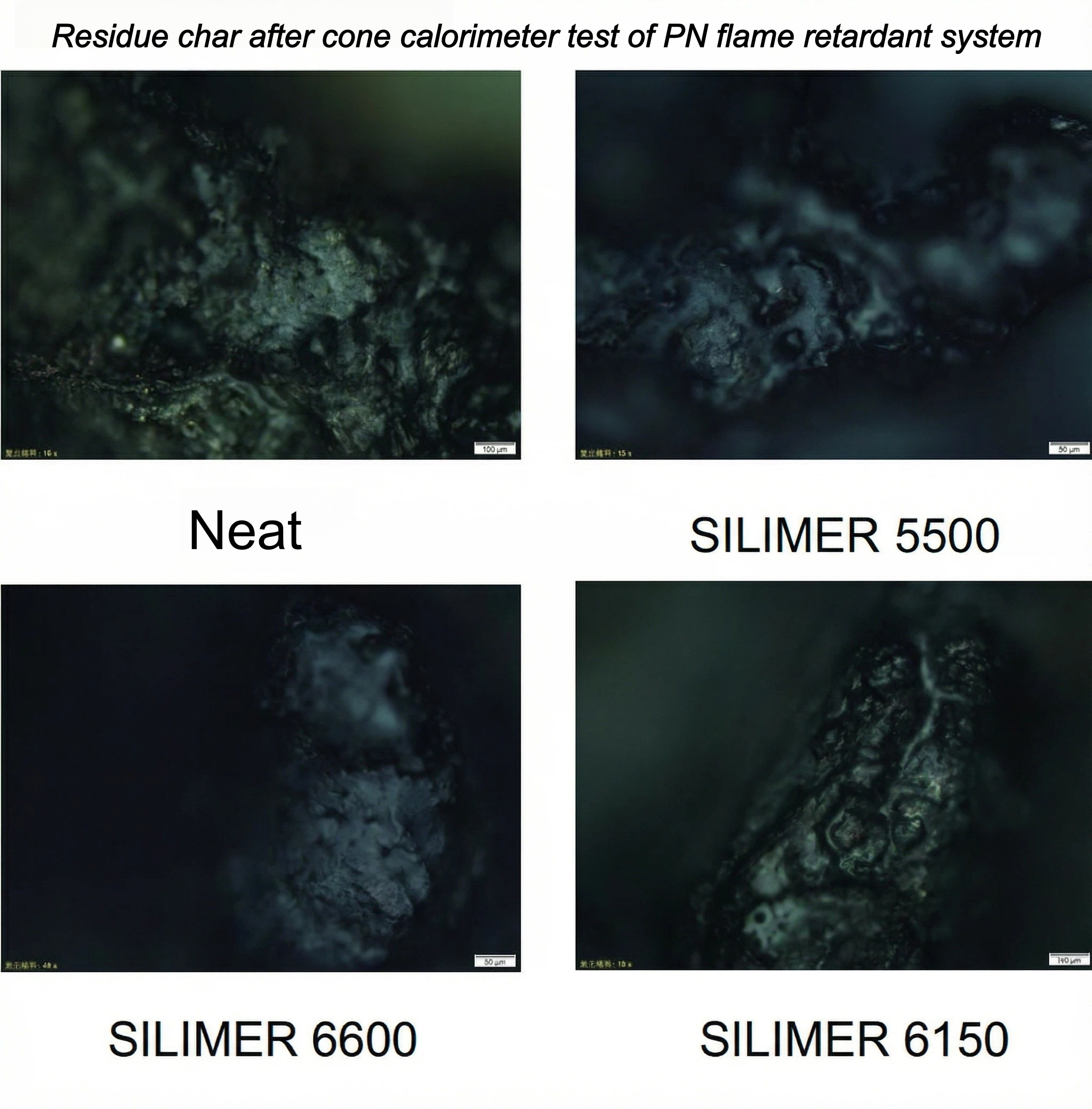

Razvijeno da zadovolji zahtjevne zahtjeve modernih formulacija za usporavanje gorenja,SILIKE SILIMER Silikonski hiperdisperzantisu modificirani silikonski voštani disperzanti konstruirani za poboljšanje efikasnosti disperzije u primjenama masterbatcheva i kompaunda usporivača gorenja.

Preporučene primjene:

√ Sistemi za usporavanje gorenja na bazi fosfora i dušika

√ Sinergijski sistemi usporavanja gorenja na bazi antimona i brom

√ Visoko koncentrirane neorganske formulacije usporivača gorenja

Primjenjivi polimerni sistemi:

PE, PP, PS, ABS, PVC, TPE, TPU i druge termoplastike

Prednosti performansi uočene kod spojeva usporivača gorenja

Kada se ugradi u formulacije usporivača gorenja,Modificirani silikonski vosak SILIMER Hiperdisperzantipokazali su sposobnost da:

• Značajno poboljšava disperziju usporivača plamena

• Povećanje vrijednosti LOI-a

• Nadogradite UL94 ocjene sa V2 ili V1 na V0

• Poboljšajte protok taline i stabilnost obrade

• Poboljšava glatkoću površine i smanjuje koeficijent trenja

• Održavanje mehaničkih svojstava bez negativnog utjecaja

Ove prednosti podržavaju uravnoteženiji pristup formulaciji - postizanje usporavanja plamena bez žrtvovanja proizvodljivosti ili kvalitete proizvoda.

Od odabira aditiva do optimizacije sistema masterbatcheva sa usporivačima gorenja

Evolucija materijala za usporavanje gorenja više se ne fokusira samo na odabir jačih usporivača gorenja. Umjesto toga, uspjeh sve više ovisi o tome koliko se efikasno ti usporivači gorenja dispergiraju i koriste unutar polimerne matrice.

SILIKE Hiperdisperzanti kao što suSILIMER 6150predstavljaju strateški pomak prema optimizaciji na nivou sistema, pomažući proizvođačima formulatora da ispune više sigurnosne standarde uz održavanje performansi, efikasnosti i kontrole troškova.

Pogled u budućnost: Pametnije formulacije usporivača plamena

Šta ovo znači za proizvođače usporivača plamena

• Efikasnost disperzije postaje odlučujuća varijabla performansi

• Hiperdisperzanti omogućavaju veću efikasnost usporivača plamena pri kontrolisanim nivoima aditiva

• Optimizacija na nivou sistema zamjenjuje strategije formuliranja s puno aditiva

Zainteresovani za poboljšanje usporivača gorenja isloženidisperzija u vašim formulacijama?

SILIKE-ov tehnički tim blisko sarađuje sa proizvođačima kompaunda i masterbatcheva kako bi procijenili izazove u formulacijama i razvili optimizirana rješenja za usporavanje gorenja.

Kontaktirajte SILIKE kako biste razgovarali o vašem sistemu usporavanja plamena i izazovima vezanim za disperziju.

Vrijeme objave: 28. januar 2026.